Как правильно сделать фаску на трубе

Как сделать фаску на трубе

Общие сведения. При сооружении трубопроводов сварные стыки труб могут быть поворотными, неповоротными и горизонтальными (рис. 123).

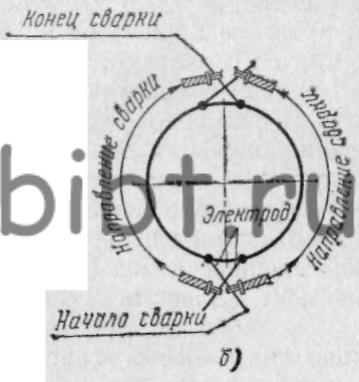

Рис. 123. Сварные стыки труб:

а — поворотный, б — неповоротный, в — горизонтальный

Перед сборкой и сваркой трубы проверяют на соответствие требованиям проекта, по которому сооружается трубопровод, и техническим условиям. Основные требования: наличие сертификата на трубы, отсутствие эллипсности труб, отсутствие разностенности труб, соответствие химического состава и механических свойств металла трубы требованиям, указанным в технических условиях или ГОСТах.

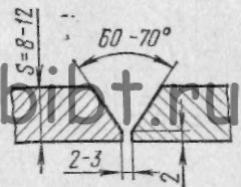

При подготовке стыков труб под сварку проверяют перпендикулярность плоскости реза трубы к ее оси, угол раскрытия кромок и величину притупления. Угол раскрытия шва должен составлять 60-70°, а величина притупления 2-2,5 мм (рис. 124).

Рис. 124. Подготовка кромок труб под сварку при толщине стенок 8-12 мм

Фаски снимают с торцов труб механическим способом, газовой резкой или другими способами, обеспечивающими требуемую форму, размеры и качество обрабатываемых кромок.

Разностенность толщин стенок свариваемых труб и смещение их кромок не должны превышать 10% толщины стенки, но быть не более 3 мм. При стыковке труб должен обеспечиваться равномерный зазор между соединяемыми кромками стыкуемых элементов, равный 2-3 мм.

Перед сборкой кромки стыкуемых труб, а также прилегающие к ним внутренние и наружные поверхности на длине 15-20 мм очищают от масла, окалины, ржавчины и грязи.

Прихватки, являющиеся составной частью сварного шва, выполняют те же сварщики, которые будут сваривать стыки, с применением тех же электродов. При сварке труб диаметром до 300 мм прихватка выполняется равномерно по окружности в четырех местах швом высотой 3-4 мм и длиной 50 мм каждая. При сварке труб диаметром более 300 мм прихватки располагают равномерно по всей окружности стыка через каждые 250-300 мм.

При монтаже трубопроводов необходимо стремиться к тому, чтобы по возможности больше стыков сваривалось в поворотном положении. Трубы, толщина стенки которых составляет 12 мм, сваривают в три слоя. Первый слой создает местный провар в корне шва и надежное сплавление кромок. Для этого необходимо, чтобы наплавленный металл образовал внутри трубы узкий ниточный валик высотой 1-1,5 мм, равномерно распределяющийся по всей окружности. Для получения провара без сосулек и грата движение электрода должно быть возвратно-поступательным с непродолжительной задержкой электрода на сварочной ванне, незначительным поперечным колебанием между кромками и образованием небольшого отверстия в вершине угла скоса кромок. Отверстие получается в результате проплавления основного металла дугой. Размер его не должен превышать на 1-2 мм установленный зазор между трубами.

Содержание:

Фаска: что это и зачем нужна?

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение — подготовка металлопроката к дальнейшим сварочным работам.

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

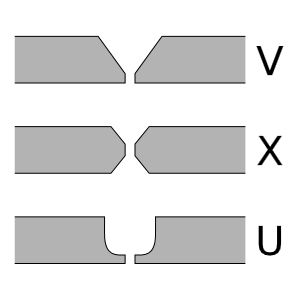

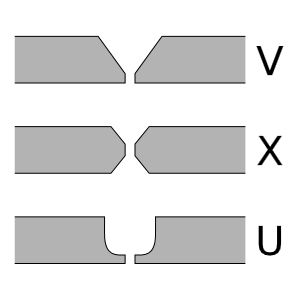

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

Основная рутинная операция при работе с трубами – это резка труб на фрагменты одинаковой длины. Для этого используют несколько методов термической или механической резки, но не все они обеспечат необходимое качество реза для дальнейшей сварки труб. В данной статье мы разберем оптимальные способы резки труб и выберем подходящие инструменты.

Резка труб — слабое место при монтаже трубопроводов

По ГОСТ 16037-80 (Соединения сварные стальных трубопроводов) при сварке должна соблюдаться определенная технология. Форму фаски выбирают, отталкиваясь от диаметра и толщины стенок трубы и оборудования для сварки. Например, при толщине стенок труб 4 мм и выше используют V-образную разделку кромок с углом скоса 30-35°.

Чтобы понять, как проявляются недостатки различных методов резки труб, поставим себя на место монтажника и воспроизведем весь процесс ремонта и прокладки трубопровода.

- На объекте нужно проложить две сотни метров трубопровода из стальных труб.

- В начале работ на объект привозят электросварные трубы диаметром 150 мм и длиной от 5 до 9 метров. В соответствии с технической документацией эти трубы нарезают на фрагменты нужной длины.

- После резки труб их торцы нужно подготовить для сварки. Для этого используются инструменты для снятия фаски.

- После снятия фаски можно проводить сварочные работы.

Из всех вышеперечисленных действий больше всего времени работники

тратят на подготовку кромки трубы — снятие фаски.

Довольно часто торцы труб обрабатывают уже на месте укладки трубопровода, а не в цехах или мастерских, и используют для этого неподходящие инструменты, например, ручные шлифовальные электроинструменты. Это очень трудоемкий, грязный и шумный способ, при котором чистота и угол фаски оставляет желать лучшего.

Рассмотрим инструменты, которые помогают справится с этой проблемой.

Автоматические инструменты для резки труб и одновременного снятия фаски

Выбирая способы резки труб под сварку, стоит сразу исключить варианты с дисковыми пилами, шлифовальными кругами и ручными ножовками. У этих методов низкая производительность при высокой стоимости расходных материалов. Качество кромки остается неудовлетворительным: с заусенцами, повышенной шероховатостью и возможными деформациями из-за фиксирующих тисков.

Фаскосъемные машины

Высокотехнологичной альтернативой вышеперечисленным инструментам будут электрические или пневматические фаскосъемные машины.

Сварка труб в стык. Подготовка труб под сварку, разделка кромок

Содержание

Общие сведения по сварке трубопроводов

При монтаже трубопроводов, сварные стыки между трубами в трубопроводе могут быть поворотными, неповоротными и горизонтальными, как показано на рисунке ниже. Перед сборкой и сваркой необходимо проконтролировать следующие факторы: наличие сертификата на трубы, отсутствие эллипсности по диаметру трубы, отсутствие разностенности. Допускаемая величина разностенности составляет не более 10% от толщины стенок, но не более 3мм. Также необходимо обратить внимание на содержание различных химических элементов в составе трубы и определить, соответствуют ли эти значения требованиям, указанным в стандартах на эти трубы.

В каких условиях рекомендуется сваривать трубы?

Работы по сварке трубопроводов допускается выполнять при температуре окружающего воздуха не ниже -20°С. Если температура будет ниже, то расплавленный металл начинает активно поглощать различные газы (в основном, кислород и водород). В результате этого образуются поры и другие дефекты в сварных швах. Всё это значительно уменьшает механические свойства труб и снижает их эксплуатационные показатели.

Также необходимо учесть тот момент, что содержащиеся в металле трубы легирующие элементы сильно влияют на свариваемость. Поэтому, сварку труб, содержащих легирующие элементы, необходимо сваривать при температуре, не ниже -10°С из-за того, что при сварке данные трубы склонны к образованию холодных закалочных трещин в сварных швах. Иногда эти трещины выходят за границу сварного шва в зону термического влияния.

Подготовка труб к сварке

Очистка стыков труб

Очистку свариваемых труб рекомендуется выполнять следующим образом. Следы от масел, красок, лаков и других органических покрытий убирают при помощи бензина, или специального растворителя. От грязи и ржавчины кромки можно очистить стальными щётками или абразивными кругами.

Разделка кромок труб под сварку

.jpg) При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

При подготовке стыков труб под сварку необходимо проверить следующие показатели: перпендикулярность торца трубы к её продольной оси. Суммарный угол раскрытия стыка должен составлять 60-70°. Величина притупления 2-2,5мм. Фаски с торцов труб можно снимать механической обработкой, газовой резкой или другими способами, которые позволяют получить нужную форму, размеры и качество поверхности обрабатываемых кромок. Схема разделки кромок указана на рисункесправа:

Сборка труб под сварку

При сборке стыков труб необходимо совмещать их кромки так, чтобы поверхности стыков обоих труб совпадали, и ось трубопровода не была смещена. Зазор между кромками должен быть в пределах 2-3мм и он должен быть равномерным по всему диаметру.

Сборку и центрирование возможно сделать вручную, но минусы этого процесса состоят в том, что он достаточно трудоёмкий и не способен обеспечить высокую точность. Для сборки труб на производстве пользуются центраторами. Для совмещения стыков магистральных труб большого диаметра используют внутренние центраторы, которые позволяют отцентрировать трубы по внутреннему диаметру.

Наружные центраторы позволяют центрировать трубы по наружному диаметру и их конструкция проще, чем у внутренних центраторов. Но при большой разностенности труб или при большой гибкости труб, с помощью наружного центратора сложнее обеспечить хорошее качество сварки.

После сборки труб диаметром до 300мм, стыки скрепляют прихватками, длиной 50-80мм в 4-х местах. При сварке труб диаметром более 300мм прихватки располагают равномерно по окружности, и рекомендуемое расстояние между прихватками составляет 250-400мм.

Прихватки, являются неотъемлемой частью сварного шва и они должны выполняться теми же сварщиками, которые в дальнейшем, будут проваривать стык трубопровода с использованием таких же электродов.

При сборке внутренними центраторами вместо прихватки лучше выполнять сплошную заварку корня шва. Особенно, если температура окружающей среды низкая. Этот приём позволяет уменьшить внутренние напряжения и снизить риск возникновения закалочных трещин в металле сварного шва и околошовной зоне.

Видео: газовая резка трубы со снятием фаски под сварку

Некоторые особенности монтажа трубопроводов

При монтаже трубопроводов лучше всего наибольшее количество их стыков сваривать в поворотном положении. В случае, если толщина стенки трубы равняя 12мм, сварку выполняют в три слоя. Первый слой создаёт провар в корне шва и обеспечивает хорошее сплавление кромок.

Для выполнения местного провара необходимо, чтобы наплавленный металл формировал внутри трубы узкий нитевидный шов, высотой 1-1,5мм, равномерно распределённый по окружности.

Чтобы обеспечить провар без наплывав и грата, электроду сообщают возвратно-поступательное движение, с небольшой задержкой электрода над расплавленной ванной металла, небольшими поперечными колебаниями между кромками и с формированием маленького отверстия в вершине угла скоса кромок. Отверстие получают путём проплавления основного металла электрической дугой. Диаметр отверстия равен зазору между стыками, или превышает его не более, чем на 2мм.

Все о фаске и фаскоснимателях

Содержание:

Фаска: что это и зачем нужна?

Фаска – это полученная специальным образом кромка на торцевой поверхности металлического листа или на стенке трубы, скошенная под определенным углом.

Основное предназначение – подготовка металлопроката к дальнейшим сварочным работам.

Почему необходимо выполнять снятие фаски?

Обработка торцов листа или стенок труб нужна для:

- Хорошего провара и надежного соединения сварочных швов

- Уменьшения времени выполнения сварочных работ

- Предотвращения травматизма сотрудников об острые углы изделия

- Упрощения предстоящего монтажа возводимой металлической конструкции

- Того, чтобы не проводить ручную шлифовку краев кромки листа или трубы

Если не выполнить снятие фаски, то в изделиях, толщина которых превышает 5 мм, со временем может разойтись сварочный шов и конструкция утратит прочность.

Угол снятия фаски

Угол снятия фаски с кромки листа или трубы выбирается исходя из конструктивных особенностей изделия или поставленной задачи по сварке. Как правило, стандартный угол фаски для металлического листового профиля составляет 45°, для труб – 37,5°.

Виды фасок

Срезать кромку с металлического проката можно тремя способами:

- Y-образным способом;

- Х-образным;

- J-образным (другое название – «рюмочная» фаска);

- Также, в технической литературе можно встретить другое буквенное обозначение: V, K и U-образная фаска.

Особенности разных видов фасок

- Наиболее распространенным способом снятия кромки на производстве является Y-образный метод и Х-образный.

- Для высокоточного сварочного шва (например, на изделиях сложной конструкции) используют фаску с криволинейной поверхностью.

- J-образная фаска выполняется с помощью специальных автоматических фаскоснимателей. Данный способ создает сварочную ванну большего объема, чем другие способы.

Другие виды разделки кромки (стыковой тип соединения со сломанным краем) на производствах используют не так часто.

Особенности процесса снятия фаски

Для нарезки кромки на металлическом изделии используют специальные агрегаты – фаскосниматели, различающиеся по методу нарезки на три вида (воздушно-пламенное, механическое и газокислородное оборудование).

Процесс нарезки кромки происходит следующим образом:

- При помощи зажимов фаскосниматель крепится к кромке листа или внутренней стороне металлической трубы.

- Далее выставляется необходимый угол заточки.

- При включении машины резцовая головка подводится к изделию и происходит процесс резания фаски.

- После окончания работы резец возвращается в исходное положение.

- После проведения нарезки фаски, рабочая поверхность изделия считается подготовленной к дальнейшим сварочным работам.

При нарезке фаски образуется сварочная емкость (ванна), где собирается горячий сварочный состав. Кромка с фаской имеет определенное притупление около 3-5 мм. Когда емкость заполняется сварочным составом, участок притупления проплавляется сам. Благодаря этому, достигается нужная герметичность шва и создается дополнительная надежность.

Способы нарезки кромки

В настоящее время на производстве используют два метода снятия кромки: термический и механический.

Механическая фаска считается самой качественной, так как данный метод выполняется на специальном оборудовании – фаскоснимательных машинах (кромкорезах), фрезерных станках, кромкоскалывателях и других приспособлениях. Преимущества данного способа состоят в следующем:

- После снятия фаски изделие сохраняет свою структуру и не теряет физико-химических свойств

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

- Экономия времени.

Термический способ – фаска воздушно-плазменная и фаска газопламенная. Воздушно-плазменная нарезка кромок позволяет получить внешний вид фаски близкий к заводской (или механической фаске). Однако он требует идеально гладкой поверхности листа или труб под определенным углом. На многих производствах этот вид нарезки фаски является основным из-за экономичности и большой скорости обработки изделий. Выполняется на специальном плазморезательном оборудовании.

Газо-плазменная нарезка фаски не требует особых условий выполнения и характеризуется невысокой стоимостью. Но качество среза ниже, чем при механическом способе или воздушно-пламенном. Часто такая нарезка фаски требует дополнительной механической обработки. Такой способ применяют для кустарной обработки труб бывших в употреблении. Применяя термический способ нарезки фаски (газо-плазменную и воздушно-плазменную нарезку фаски), в металлическом изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Механическое снятие фаски сохраняет свойства изделия и не влияет на качество будущих сварочных работ. Механический способ снятия фаски является своего рода гарантом качества обработки металлических изделий перед сварочными работами. Единственным «минусом» данного метода является высокая стоимость агрегатов и трудоемкость работ.

Узнать стоимость механических фаскоснимателей можно по телефонам ☎ 8-800-555-95-28

Источники:

http://moreremonta.info/strojka/kak-sdelat-fasku-na-trube/

http://taina-svarki.ru/svarka-razlichnyh-konstruktsyi/svarka-truboprovodov/svarka-trub-v-styk-podgotovka-pod-svarku-razdelka-kromok.php

http://remontenergo.ru/stati/2507-Vse-o-faske-i-faskosnimatelyakh/