Из чего сделать корпус для блока питания

Изготовление корпусов для самоделок

У каждого “самодельщика” при изготовлении своих конструкций возникает проблема: во что впихнуть свое “детище”, когда оно уже готово и функционирует.

Самый простой вариант – использовать корпуса от электросчетчиков, распределительных устройств, автоматов, распаечных коробок и т.д. и т.п. Рынок этих изделий достаточно разнообразен и зависит только от количества денег, которые не жалко на это потратить. В конторе, где я подрабатываю, в корпуса фирм ABB и Шнайдер пихают всякую всячину и потому лично у меня от них “изжога” >:(.

Я продемонстрирую, как можно без особых затрат сделать красивый и функциональный корпус из б/у блока питания от компьютера. Я люблю использовать их в своих поделках и потому рекомендую их для повторения. “Омерику” я не открою и не претендую на оригинальность, я просто поделюсь опытом, может кому он и пригодится.

В принципе, у корпусов БП в форматах АТ/АТХ есть много “плюсов”:

– их по-прежнему очень много в загашниках разных офисов и почти у любого IT-шника его можно обменять на что-нибудь полезное, например на банку пива  ;

;

– в каждом корпусе есть достаточно производительный вентилятор для обдува нагревающихся элементов;

– каждый корпус – всегда готовый прочный металлический корпус с разъемом для подачи 220в (АТ) и заодно и выдачи напряжения (АТХ);

– каждый корпус довольно просторен и в нем достаточно места для размещения большинства конструкций;

– посредством подключения корпусов АТХ друг с другом через питающие разъемы можно делать модульные конструкции, которые будут решать одну или несколько разных задач (не обязательно “наши” задачи);

– модульные конструкции можно делать в едином стиле, что придаст готовым устройствам “фирменный” вид и удорожит стоимость любой изготовляемой конструкции.

Помимо “плюсов” у этих корпусов есть и минусы, с которыми придется бороться или мириться:

– почти во всех корпусах вентилятор работает на “выхлоп”, поэтому первым делом переворачиваем вентилятор, чтобы он вдувал воздух снаружи. Нужное направление указано на корпусе вентилятора;

– разъемы подачи питания АТ и АТХ рассчитаны на токи не более 10-16 ампер, т.е. до 2,5-2,7 кВт, т.е. для долговременного питания более мощных нагрузок нужно искать разъемы посерьезнее;

– “штатные” провода для блоков питания и коммутации между ними имеют сечение до 1 кв.мм., поэтому их придется переделать, благо разборные разъемы для таких соединений встречаются в свободной продаже.

Для примера построим два раздельных модуля, участвующих в управлении неким процессом. Просто два абстрактных блока, не заморачиваясь на их конструкции. Один блок будет управлять мощностью ТЭНа в перегонный куб и автоматически управлять клапаном подачи готового продукта на выход, а второй блок – подачей воды на дефлегматор и прямоточный холодильник. Надеюсь, все будет понятно по фотографиям.

Основа любой конструкции – передняя панель. Она должна быть достаточно толстой, чтобы можно было закрепить ее винтами “впотай” к передней стенке блока питания. Материал – любой доступный: оргстекло, толстый текстолит и т.д.

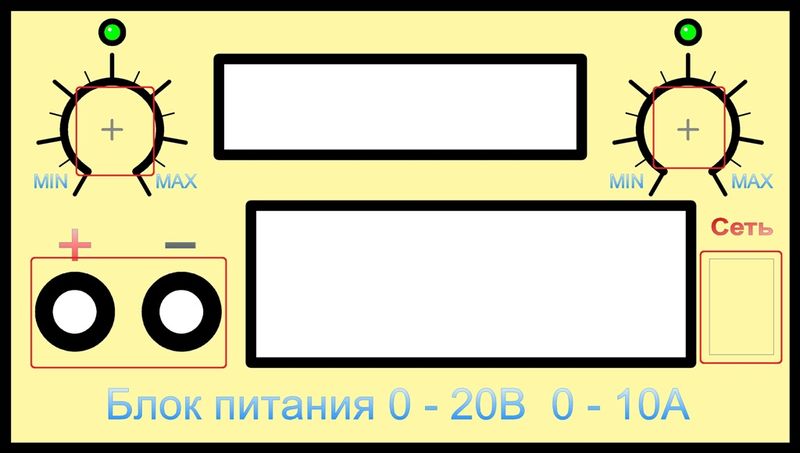

1. Редактируем внешний вид передней панели при помощи бесплатной, простой и интуитивно понятной программы для создания лицевых панелей приборов FrontDesigner 3.0. С помощью этой программы удобно размечать окна под будущие элементы – выключатели, светодиоды, кнопки, регуляторы и т.д.  My_new_cool_project. Изготовление корпусов для самоделок. Сделай сам. Оборудование. – это всего лишь пример панели

My_new_cool_project. Изготовление корпусов для самоделок. Сделай сам. Оборудование. – это всего лишь пример панели

и распечатываем их в цветном и черно-белом варианте.  Img_20141225_140512. Изготовление корпусов для самоделок. Сделай сам. Оборудование. – это пример готовой напечатанной панели

Img_20141225_140512. Изготовление корпусов для самоделок. Сделай сам. Оборудование. – это пример готовой напечатанной панели

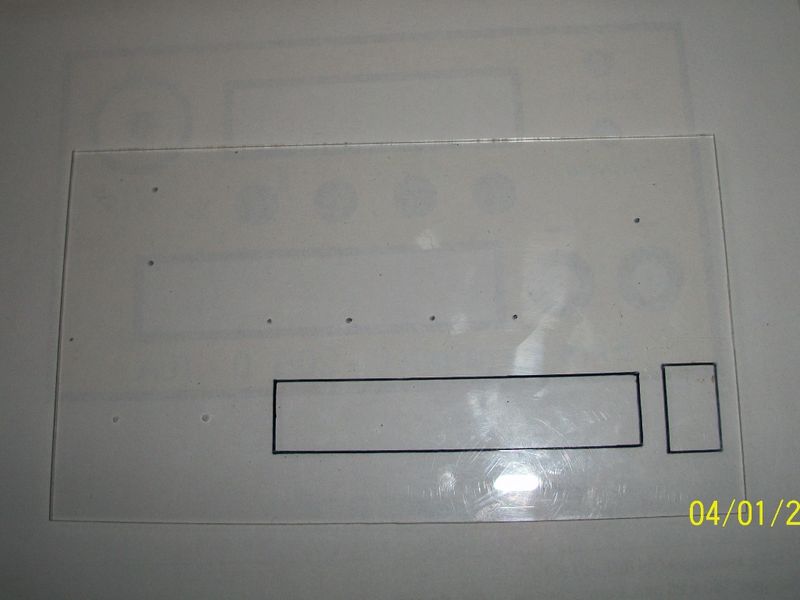

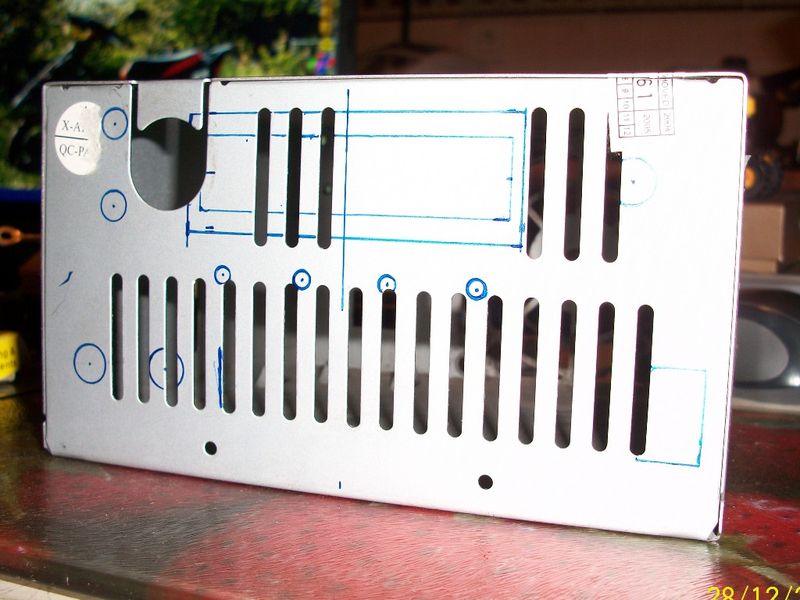

2. Черно-белый рисунок клеим на заготовку панели или наносим на заготовку разметку будущих окон и отверстий.  Img_20141120_105524. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141120_105524. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

3. Вырезаем в панелях окна и нужные отверстия  Img_20141120_152024. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141120_152024. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141225_140630. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141225_140630. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

4. Вырезаем в корпусе блока питания окна под будущей панелью или одно большое окно сразу подо все элементы передней панели  Img_20141121_115555. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141121_115555. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

5. Винтами “впотай” крепим переднюю панель к корпусу блока питания  Img_20141225_142354. Изготовление корпусов для самоделок. Сделай сам. Оборудование. Важно, чтобы винты “впотай” не выступали из своих “гнезд”.

Img_20141225_142354. Изготовление корпусов для самоделок. Сделай сам. Оборудование. Важно, чтобы винты “впотай” не выступали из своих “гнезд”.

6. Переставляем вентилятор “правильным” направлением. Если габариты поделки велики (большой радиатор), то его можно “выставить” наружу. В этом случае на него нужно одеть декоративную сетку  Img_20141114_124654. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141114_124654. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

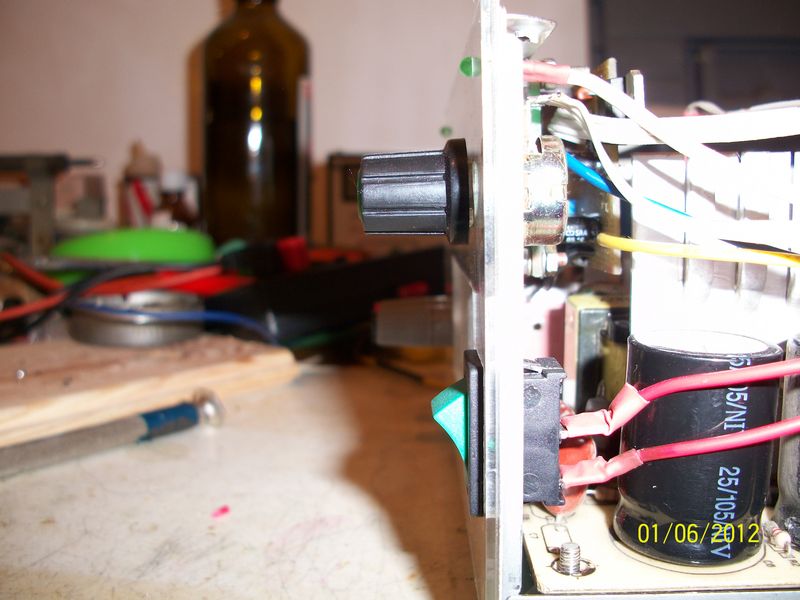

7. Заполняем корпус нашими устройствами и субэлементами:  Img_20140331_134112. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20140331_134112. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141216_172404. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141216_172404. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141225_100927. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141225_100927. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141225_100945. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141225_100945. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

И производим необходимые гидро-пневмо-электро испытания. Важно убедиться в отсутствии протеканий жидкости в корпус прибора и только после этого продолжать монтаж!

8. Наклеиваем изображение цветной панели на двусторонний скотч “3M”. Если нужно вырезать в панели отверстия под отдельные элементы – режим их фигурными ножницами и клеим изображение панели на приборную панель  Img_20141225_140656. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141225_140656. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141225_145849. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141225_145849. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

9. Клеим на готовую панель ламинирующую пленку, чтобы предохранить надписи от стирания, закрепляем в вырезанных окнах и отверстиях лампы, переключатели и регуляторы.  Img_20141226_133113. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141226_133113. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20141216_172351. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141216_172351. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20140331_135107. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20140331_135107. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

10. Все – закрываем верхние крышки, включаем приборы и убеждаемся в их работоспособности  Img_20141226_134911. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20141226_134911. Изготовление корпусов для самоделок. Сделай сам. Оборудование.  Img_20140402_090008. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Img_20140402_090008. Изготовление корпусов для самоделок. Сделай сам. Оборудование.

Если у кого-нибудь есть похожие наработки – поделитесь опытом, если есть вопросы – спрашивайте.

Всех с Рождеством Христовым!

Корпус домашнего лабораторного блока питания из старого компьютерного корпуса

Давно хотел поменять свой морально и физически устаревший лабораторный блок питания. Рыскал в Интернете в поисках схемы. Схема была найдена, все детали куплены. Встал вопрос корпуса, для меня проблема корпусов, всегда была проблемой номер один.

Но решение пришло неожиданно, оно (решение) уныло стояло в подъезде в ожидании своей участи. Это был старый компьютерный корпус формата АТ.

В отсутствии супруги корпус был принесен домой, отмыт и пропылесосен.

Вся начинка была вытащена и сложена на полку. Далее наступил момент определиться с размерами будущего корпуса. Предполагается, что блок питания будет однополярным и размеры были выбраны с оглядкой на заводские аппараты. В результате готовый корпус получился следующих размеров 255×176×152. В нем свободно разместится 100 ватный трансформатор и все платы. Далее привожу фото-отчет о проделанной работе.

Техника безопасности: использовать х/б перчатки, т. к. края штамповки с заусеницами, возможны порезы.

Высверлил соединительные заклепки сверлом на 4. Разобрал корпус на составляющие части.

Раскройка заготовок. Красная линия — линия разреза, крестом отмечены не используемые части. Дно с ножками. Вторая пара ножек уже перенесена на рабочую часть.

Задняя стенка. Было решено использовать верхнюю часть заготовки.

Верхняя часть для придания жесткости конструкции.

Вставка в заднюю стенку, вырезается из блока питания. Сразу убиваем двух зайцев, есть гнездо для подключения сетевого шнура с заземляющим контактом и вентилятор.

Лишнее отверстие в задней стенке закроем боковой частью корпуса блока питания, вырезав ее по контуру нашего отверстия.

Верхняя крышка корпуса вырезана ножницами по металлу и крепится 4-мя штатными саморезами. Задние кромки подогнуты для скрытия щелей. Ровно согнуть не получилось, посему присутствуют косяки.

Все элементы каркаса скреплены между собой с помощью болтов М3 и гаек. В идеале хорошо бы использовать заклепки, но чего нет — того нет. Для крепления верхней части использованы 4 уголка 25×25, купленные в строительном магазине.

Заготовка лицевой панели, вырезана из штатной панели корпуса. Нижняя кромка приклеена дихлорэтаном.

Дизайн лицевой панели еще не придуман, но скорее всего будет похожа на панели в заводских моделях.

В результате сборки получилось следующее:

В итоге имеем корпус, сделанный по своему вкусу и фактически без финансовых затрат.

Надеюсь, что моя идея пригодится кому-либо в ваших самоделках.

Оформляем корпуса в домашних условиях.

Привет ВСЕМ! Многие радиолюбители, после того как сделали очередную свою поделку, встают перед дилеммой – куда всё это «впихнуть», да и так, чтобы потом людям не стыдно было показать. Ну с корпусами допустим в настоящее время, это не такая уж и большая проблема. Сейчас можно встретить в продаже много готовых корпусов, или использовать для своих конструкций подходящие корпуса от какой либо вышедшей из строя и разобранной на детали радиоаппаратуры, так же применять в своих поделках строй материалы или вообще, что под руку попадет.

А вот придать так сказать «товарный вид» своей конструкции или чтоб радовал глаз, в домашних условиях – является проблемой не одного радиолюбителя.

Я постараюсь здесь коротко описать, как делаю передние панели к своим поделкам в домашних условиях.

Для разработки и отрисовки передней панели, я пользуюсь бесплатной программой FrontDesigner_3.0. Программа в пользовании очень простая, всё становится понятно сразу, в процессе работы с ней. В ней имеется большая библиотека спрайтов (рисунков), она – это что то наподобие Sprint Layout 6.0.

Какие сейчас наиболее доступные для радиолюбителя листовые материалы – это оргстекло, пластик, фанера, металл, бумага, различные декоративные плёнки и прочее. Каждый выбирает для себя то, что ему более подходит по эстетическим, материальным и прочим условиям.

Как я делаю свои панели:

1 – Предварительно продумываю и расставляю по местам то, что будет у меня установлено на передней панели в моей конструкции. Так как передняя панель представляет из себя своеобразный «бутерброд» (оргстекло – бумага – металл или пластик) и этот бутерброд необходимо между собой как-то скрепить, то пользуюсь принципом – чем всё это будет держаться и в каких местах. Если крепёжные винты на панели не предусмотрены, то для этой цели остаются только гайки крепления разъёмов, переменных сопротивлений, выключателей и других крепёжных элементов.

Все эти элементы стараюсь распределить на панели равномерно, для надёжного крепления всех её составных частей между собой и крепления самой панели на корпусе будущей конструкции.

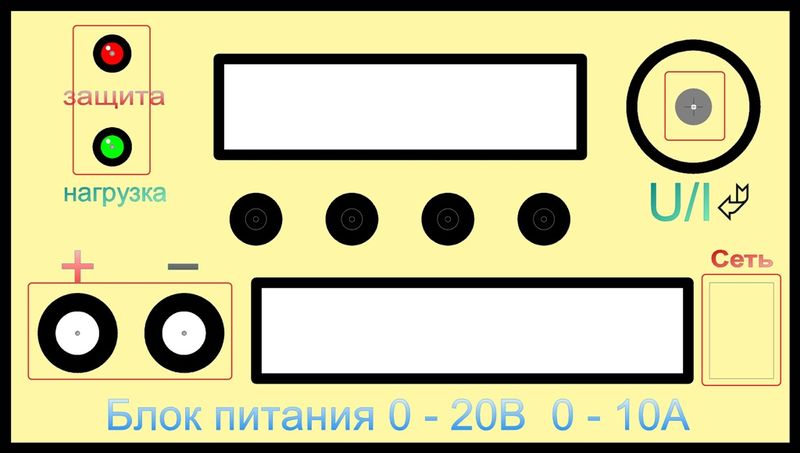

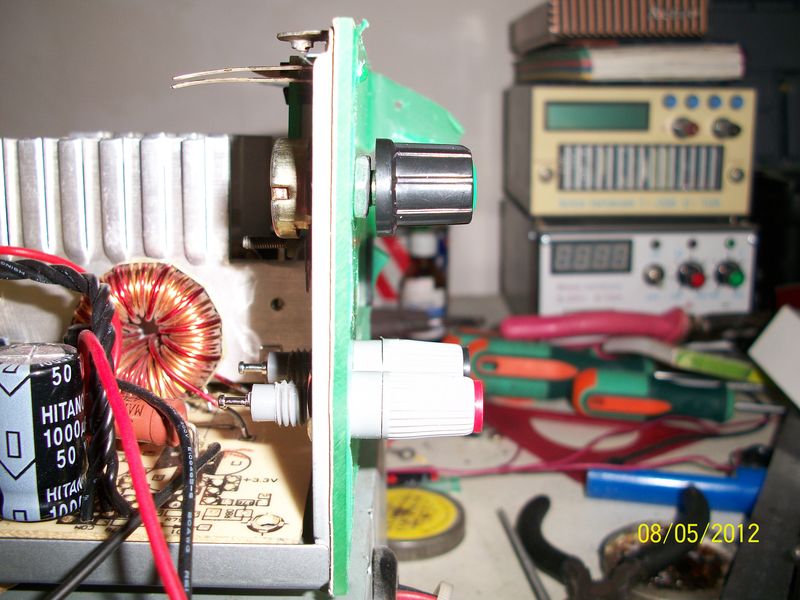

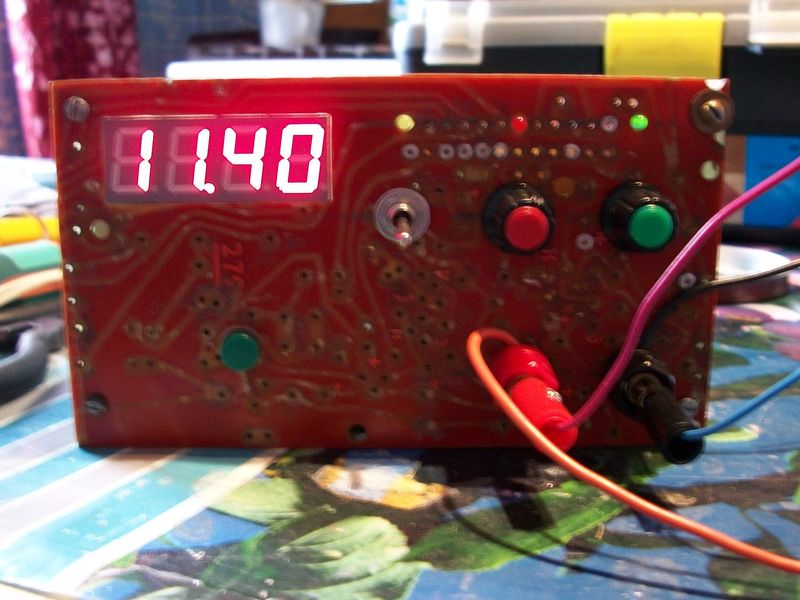

Как пример – на первом фото крепёжные места будущего блока питания, обвел красными прямоугольниками – это у меня сопротивления переменные, гнезда типа «банан», выключатель.

На втором фото, второго варианта исполнения блока питания – все аналогично. На третьей фотографии следующего варианта передней панели – это держатели LED, энкондер, гнезда, выключатель.

2 – Потом рисую в программе FrontDesigner_3.0 переднюю панель и распечатываю на принтере (дома имеется ч/б принтер) так сказать черновой вариант.

3 – Из оргстекла (еще его называют акриловое стекло или просто акрил) вырезаю заготовку для будущей панели. Беру оргстекло в основном у рекламщиков. Иногда они его и так отдают, а иногда приходится брать и за деньги.

4 – Дальше на распечатанном черновом рисунке платы, размечаю центры всех будущих отверстий и шилом делаю проколы в в них.

5 – Потом через эти проколы, маркером делаю разметку на акриле (оргстекле) и на корпусе своей будущей конструкции.

6 – Также на корпусе делаю разметку под все другие имеющиеся отверстия на панели, на индикаторы, выключатели и прочее…

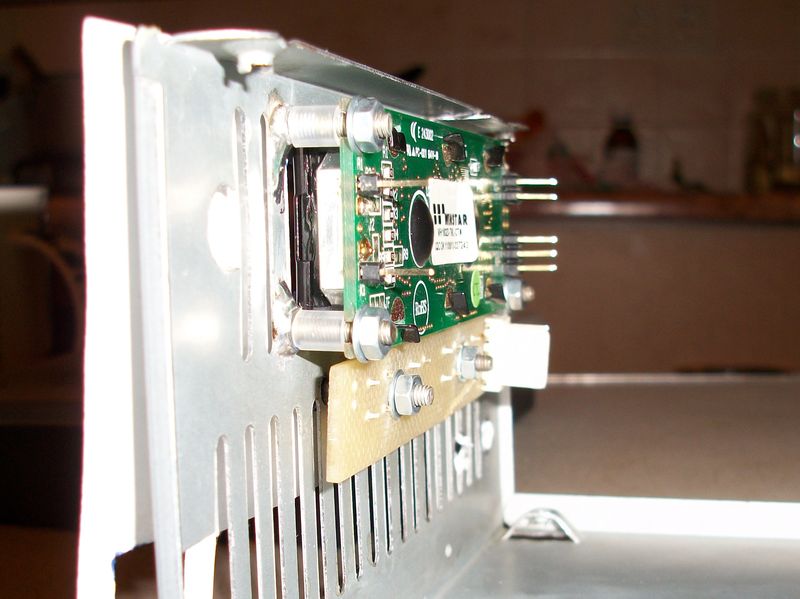

7 – А как же закрепить на передней панели, или корпусе конструкции индикатор или дисплей?? Если корпус конструкции изготовлен из пластика, то это не проблема – просверлил отверстие, раззенковал, поставил винты с потайной головкой, опорные шайбы под дисплей (или трубочки) и всё, проблема решена. А если металл, да ещё тонкий? То тут так не прокатит, идеально ровную поверхность под передней панелью таким способом не получить и внешний вид уже будет не тот.

Можно конечно попробовать посадить винты с обратной стороны корпуса и на термо клей или приклеить “эпоксидкой”, кому как нравится. Но мне так не нравится, как то уж слишком по-китайски, для себя же любимого делаю. Поэтому здесь я поступаю немного иначе.

Беру подходящие по длине винты с потайной головкой (такие легче паять). Места крепления винтов и сами винты залуживаю припоем (и флюс для пайки металлов), и припаиваю винты. С обратной стороны получается может не очень эстетично, зато дешево, надёжно и практично.

8 – Потом, когда всё готово и все отверстия просверлены, вырезаны и обработаны, распечатывается рисунок панели на цветном принтере у себя дома (или у соседа). Можно распечатать рисунок там, где печатают фотографии, предварительно нужно экспортировать файл в графический формат и подогнать его размеры под предполагаемую панель.

Далее собираю весь этот «бутерброд» воедино. Иногда, чтоб не было видно гайки от переменного сопротивления, приходится чуть спиливать его шток (стачивать вал). Тогда колпачок садится глубже и гайки из под колпачка практически не видно.

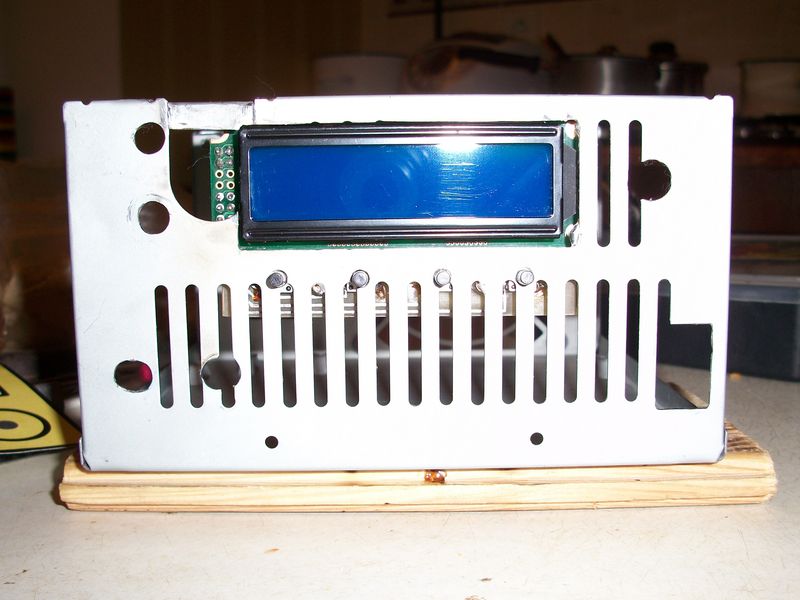

9 – Вот посмотрите некоторые экземпляры передних панелей моих конструкций, часть из которых изображена ещё и в начале статьи под заголовком. Может конечно не “супер-пупер”, но вполне прилично, и показать друзьям будет не стыдно.

P.S. Можно сделать немного проще и обойтись без оргстекла. Если не предусмотрены цветные надписи, то можно распечатать рисунок будущей панели на чёрно белом принтере, на цветной или белой бумаге, или, если рисунок и надписи в цвете – то распечатать на цветном принтере, потом всё это дело заламинировать (для того, чтобы не так быстро залапывалась бумага) и приклеить её на тонкий двухсторонний скотч. Потом уже всё это дело крепится (приклеивается) на корпус устройства на место предполагаемой панели.

Пример:

Была использована для передней панели старая печатная плата. На фотографиях видно, каким был начальный вариант конструкции, и каким он стал в конце.

Или вот ещё пара конструкций, где передняя панель изготавливалась по такой же технологии

Ну вот, в принципе и всё, что я хотел Вам рассказать!

Конечно, каждый сам для себя выбирает доступные ему пути в своём творчестве, и ни в коем случае я не навязываю Вам принимать мою технологию за основу. Просто может быть кто то возьмёт её, или какие то её моменты себе на вооружение и просто скажет мне спасибо, и мне будет приятно, что мои труды кому то пригодились.

С уважением к Вам! (Tyzik)

Источники:

http://forum.homedistiller.ru/index.php?topic=109399.0

http://datagor.ru/practice/diy-tech/1983-korpus-laboratornogo-bloka-pitaniya-iz-starogo-kompyuternogo-korpusa.html

http://vprl.ru/publ/istochniki_pitanija/tekhnologii/oformlenie_korpusa_v_domashnikh_uslovijakh/8-1-0-69